REGULADOR DE PRESIÓN DE AIRE

OBJETIVOS

GENERAL

ü Reconocer las partes y el funcionamiento de un regulador de presión de aire.

ESPECIFICOS

ü Reconocer la simbología

ü Identificar las partes de un regulador de presión de aire

ü Comprobar el funcionamiento de un regulador de presión de aire.

ü Identificar los diferentes tipos de error propios del instrumento

Por medio de la siguiente practica, se procederá a conocer un regulador de presión de aire, los elementos que conforman su funcionamiento que significa cada uno de los elementos que presentan funcionamiento, el cálculo matemático de las acciones de fuerza con respecto a la elongación de un resorte y la presión que actúa a través del diafragma.

PROCEDIMIENTO

Inicialmente se procedió a desarmar el regulador de presión de aire,

Con base a cada uno de los elementos, se procede a socializar cada uno de estos su principio de funcionamiento y cuál es el objetivo dentro del sistema

Realizar cálculos de la presión con respecto al área y la fuerza

También se calcula la constante del resorte N/m

Con base a cálculos y análisis se procedió a analizar situaciones reales.

FIG N 1 REGULADOR DE PRESION DE AIRE

Los reguladores reductores de presión son equipos de control de flujo diseñados para mantener una presión constante aguas abajo de ellos, independientemente de las variaciones de presión a la entrada o los cambios de requerimientos de flujo. La carcaza y los mecanismos internos que componen un regulador, automáticamente controlan o limitan las variaciones de presión a un valor previamente establecido

PARTES DE UN REGULADOR DE PRESIÓN DE AIRE

RESORTE: establece una elongación de acuerdo a la presión ingresada a través del diafragma, se dice que la diferencia de aire entre la unidad de regulación y el diafragma establece una relación diferencial de aire ya que a través de la llave se regula la presión que se desea controlar.

DIAFRAGMA: Es por expresarlo de alguna manera el sensor del sistema debido a que este se expande y expande el resorte conforme le ingresa una presión especifica de aire, de por si, la referencia se le asigna cuando se ajusta la llave de apertura o cierre.

TORNILLO DE AJUSTE: como su nombre lo indica, este elemento nos ayuda a ajustar la presión deseada a regular, para ello es bueno guiarnos de un buen manómetro para establecer una relación de presión y así obtener presión deseada a regular, con esto se logra que la presión se mantenga constante ante una descompensación de aire, cabe recordad que una compensación de aire es sinónimo de estabilización ante una perturbación

Luego de desarmar el regulador de presión de aire, se procedió a realizar cálculos experimentales de área y la obtención de la constante elástica con respecto al volumen.

Primeramente se calculó el área.

Como el radio de una circunferencia es igual a la mitad de su diámetro teniendo en cuenta que el diámetro del diafragma es de 54.9mm se procede a convertir 54.9 mm a cm

Tenemos que

Luego se calcula el radio para esa circunferencia

Calculado el diámetro se procede a calcular el cuadrado de dicho valor como es radio al cuadrado,

Luego; A= (3.1416) x (27.51 cm2)=86.425 cm2

Teniendo en cuenta el cálculo de dicho valor, se tiene en cuenta que la presión es igual a la fuerza e inversa a su área

Como no tenemos aun convertidas las unidades de área a metros cuadrados se procede a calcular la medida en metros cuadrados para el área igual a = 86.425 cm2

Entonces por conversión eso es igual a 8.64×10-3 m2

Se tiene el área pero no está la unidad de presión y fuerza, para ello se realizaron pruebas con un regulador de presión a distintas unidades de presión y basándonos en la presión respecto al movimiento del tornillo, los resultados fueron los siguientes, cabe mencionar que con dichos valores no solo se encuentra la fuerza en Newton sino también la elongación del resorte para determinar la constante del resorte a diversos valores de presión.

Se tienen los valores de presión en PSI por lo cual deben ser convertidos a pascales (Pa) para que así se pueda encontrar la fuerza y determinar la constante para el resorte a diversas distancias del ajustador de presión.

Recordar 1 PSI =6894.76 Pa y 1 Pa= 1

Luego se aplica conversión para los diversos valores de presión, y estos son los resultados

Con los valores obtenidos de presión se procede a calcular mediante el despeje de presión igual a la fuerza sobre el área, la siguiente expresión

El área corresponde a la del diafragma expresada anteriormente, y la presión corresponde a los valores obtenidos en pascal, los resultados de los cálculos arrojan los siguientes resultados

Obtenidos los resultados de las fuerzas a través del producto de las presiones con el área, se procede a calcular las constantes de elasticidad pero primeramente las elongaciones expresadas en mm deben ser convertidas a metros mediante la siguiente apreciación.

10 mm= 1 cm y 1m = 100 cm

Finalmente con los valores obtenidos de fuerza en newton y presión en metros, se procede a calcular el valor de la constante elástica de un resorte, recordar la ecuación

Los resultados que arrojan los cálculos son los siguientes.

SISTEMA DE REGULACION

FIGURA N 1. FIGURA DE UN REGULADOR DE PRESION MONTADO PARA UNA UNIDAD DE CONTROL NEUMATICA, TOMADO DE http://www.youtube.com/watch?v=-iwttJ3ahFo

APLICACIÓN DE UN SISTEMA DE REGULACION NEUMATICO

FIG 2 TOMADO DE http://www.youtube.com/watch?v=-iwttJ3ahFo

FIG 3 REGULADOR DE PRESION Y FILTRO DE AIRE

TRATAMIENTO Y DISTRIBUCIÓN DEL AIRE

COMPRIMIDO

El aire comprimido contiene impurezas que pueden producir perturbaciones en el funcionamiento y un rápido deterioro de las instalaciones neumáticas. Estas impurezas están formadas por agua, polvo, óxido y aceite procedente de la lubricación del Compresor.

El agua origina un desgaste prematuro en los componentes neumáticos, ya que arrastra el aceite que lubrica las partes móviles, produce partículas de óxido en las tuberías de distribución, deteriora las tuberías flexibles y favorece la formación de hielo en ambientes de trabajo a baja temperatura.

Las impurezas sólidas dañan las juntas y las partes móviles de los componentes. La depuración del aire comprimido comienza en la Estación de Compresión:

– El filtro de entrada retiene las partículas grandes de polvo en suspensión. Con el fin de alargar la vida útil de estos filtros, la aspiración del Compresor deberá estar alejada de lugares donde se producen (lijadoras, pulidoras, etc)

– Los refrigeradores de aire instalados en el Compresor condensan gran parte del vapor de agua aspirado. Para que la cantidad de agua aspirada sea la menor posible, el compresor debe instalarse en el lugar más seco y fresco posible.

– El acumulador es un eficaz colaborador en la limpieza del aire, ya que en él se depositan los condensados de agua de los refrigeradores y el aceite procedente del Compresor.

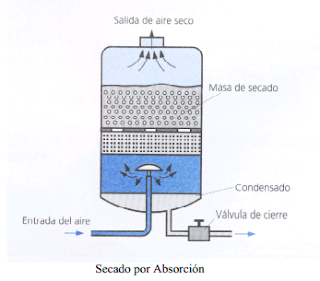

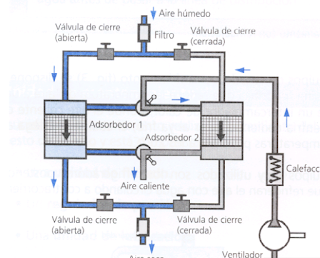

SEPARACION DEL AGUA

Los efectos negativos que los condensados de vapor de agua producen en las instalaciones neumáticas, hacen necesaria su eliminación.

TRATAMIENTO FINAL DEL AIRE COMPRIMIDO

La unidad de tratamiento final del aire comprimido, llamada también unidad de mantenimiento, se coloca justo al comienzo de la aplicación neumática. Está formada por un filtro, una válvula reguladora de presión y un lubricador

FILTRO

Tiene la misión de eliminar las últimas impurezas que puede llevar el aire. Es un recipiente en cuya parte superior se instala una placa deflectora que provoca el centrifugado del aire.

Las impurezas, tanto sólidas como líquidas, chocan contra las paredes del recipiente, caen al fondo y son evacuadas al exterior a través de una purga, que puede ser manual o automática.

Para alcanzar el conducto de salida, el aire tiene que atravesar un cartucho filtrante cuya porosidad dependerá del nivel de pureza exigido en la instalación.

REGULADOR DE PRESION

La válvula reguladora, reduce la presión de la red al nivel requerido de la instalación y lo mantiene constante aunque haya variaciones en el consumo. En su funcionamiento, la presión de salida es regulada por una membrana que está sometida por un lado a la fuerza de un resorte accionado por un tornillo y por el otro, a la ejercida por la propia presión de salida.

Si la presión de salida aumenta debido a la disminución de caudal, la membrana se comprime y la válvula de asiento se cierra. En el caso contrario, la válvula de asiento se abre y permite el paso de aire procedente de la red.

LUBRICADOR

El lubricador, incorpora al aire comprimido una fina niebla de aceite para lubricar las partes móviles de los componentes neumáticos.

El aceite asciende a la parte superior del lubricador por efecto Venturi y cae en la corriente de aire, que lo nebuliza y lo transporta a la instalación.

Las unidades de mantenimiento tienen una salida de aire auxiliar antes del lubricador para las partes de la instalación que precisen aire sin lubricar.

CONCLUSIONES

Un regulador de presión evita la descompensación de aire en una unidad de control o de mantenimiento de aire ya que tiene un ajuste específico de presión en caso de ser sometido a perturbaciones.

Conforme aumenta la presión, la elongación del resorte va disminuyendo pero la fuerza aumenta lo cual hace que la constante de elasticidad del regulador cambie pero con tendencia al aumento.

Un regulador de presión es un elemento muy importante en un sistema de tratamiento o adecuación de aire comprimido ya que actúa como unidad de mantenimiento y tratamiento del mismo

El sensor optimo para un regulador de presión es un diafragma ya que aumenta o disminuye conforme al diferencial de presión y a la apertura o cierre de la válvula

Es muy importante conocer las partes de un regulador de presión para ejecutar labores de mantenimiento y reparación del mismo.

BIBLIOGRAFIA

· INSTRUMENTACION INDUSTRIAL………..ANTONIO CREUSS SOLE…MARCOMBO, EDICIONES TECNICAS

· El ABC de la instrumentación en el control de procesos industriales……..Gilberto Enriques Halper. Editorial LIMUSA.

CONTENIDOS MÁS RELEVANTES.