En el presente informe de laboratorio, se hablará acerca de los métodos de calibración empleados para determinar los errores en los módulos de operación y de control de procesos industriales, esto con el fin de determinar las actas de calibración de los instrumentos de medida y control y la histéresis de cada instrumento a operar.

Para el desarrollo de esta práctica, se realizaron pruebas de medidas, se ajustaron modelos de operaciones del controlador, se tomaron datos para estimar errores en las mediciones y se realizaron cálculos de los errores y determinar su grado de histéresis.

OBJETIVOS

GENERAL

· Identificar el funcionamiento de los componentes de los módulos de calibración y control electrónicos

· Ejecutar procedimiento de conexión a 2 hilos entre transmisores, controladores y conversores.

· Elaborar acta de calibración de un indicador electrónico y del convertidor de corriente a presión.

ESPECÍFICOS

· Analizar el modo de control de nivel por presión diferencial dentro de un tanque cerrado.

· Explicar de manera detallada, el porqué de la calibración de los transmisores y controladores dentro de un lazo de control.

· Conocer la importancia de tener un registro de información dentro de un control de procesos automático.

INSTRUMENTACIÓN INDUSTRIAL: COMO CONECTAR TRANSMISORES Y CONTROLADORES

PROCEDIMIENTOS DE ACCIÓN A LA PRÁCTICA.

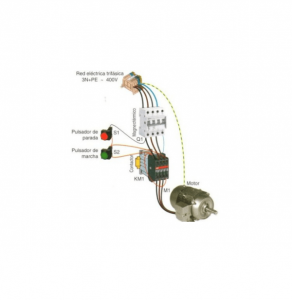

Inicialmente se tienen 2 procesos controlados, uno para tanque abierto y otro para tanque cerrado, inicialmente se procede a analizar cuál es el sistema de conexiones que se conformará para: la conexión a 2 hilos, las conexiones de calibración y los respectivos diagramas de conexión para tener clara la idea y no cometer errores como: malas conexiones eléctricas, mediciones erróneas, y conexiones neumáticas erradas.

El propósito inicial en tanque cerrado consistía en inicialmente realizar las conexiones eléctricas a 2 hilos y observar el funcionamiento del controlador, luego de eso se procede a realizar la calibración en el proceso que básicamente es, colocar un multímetro en escala de corriente, ajustarlo y tomar las mediciones de corriente cuando la presión es cero (0) y cuando llega a su nivel máximo el cual es 30 psi. De regreso, se aplica la acción de control cuando la presión cae de 30 psi a 0 psi y con base a eso, se tomaron unos datos de presión y se determinó de este modo la calibración en el proceso, como la conexión en paralelo con el computador no fue posible debido a que no se arrojó ningún tipo de información, se procedió a calibrar el instrumento transmisor, colocando el multímetro en serie en modo de corriente y rango de mA, de este modo se calibra a modo laboratorio, Todo esto se hizo con el propósito de medir nivel por presión diferencial.

También se procedieron a calibrar los controladores, como indicadores de corriente, conectados en simultaneidad para establecer si el rango de corriente establecido correspondía a ser de 4 a 20 mA.

Algunos términos a tener en cuenta son:

ERROR: diferencia entre el valor medido y el valor verdadero, los que se pueden determinar desde calibraciones, cálculos y compensaciones se denominan SISTEMÁTICOS.

HISTERESIS: es el amortiguamiento más el rozamiento que hace que haya un consumo de energía entre la carga y descarga de los instrumentos.

Para que esto se dé simplemente, las curvas de calibración no deben coincidir ni la ascendente ni la descendente.

CALIBRACIÓN: no es más que comparar un instrumento (x)por llamarlo así con un instrumento patrón, este instrumento patrón tiene grado de exactitud mejor que el que se va a calibrar, se realiza con el fin de estimar errores al momento de someterlos a energías mecánicas o eléctricas.

AJUSTE: Consiste en manipular un instrumento para eliminar los errores determinados en la calibración.

RESOLUCIÓN: Son divisiones de escalas presentes en instrumentos indicadores.

SPAN: es la diferencia entre el límite inferior y el superior de la medición, podemos decir que es el rango. Pero este span le corresponde a los errores de este tipo

INSTRUMENTACIÓN INDUSTRIAL: COMO CONECTAR TRANSMISORES Y CONTROLADORES

CONEXIÓN DE DOS HILOS Y PORQUE SE DEBE HACER EN SERIE.

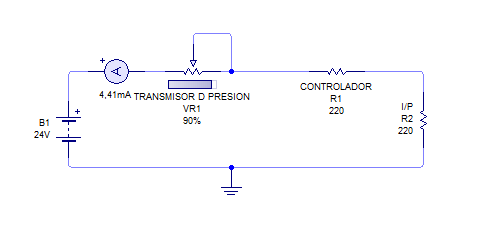

Brevemente, la corriente en serie es constante, mientras que en paralelo es distribuida por cada elemento conectado en el circuito, el voltaje en serie cambia para cada uno de los elementos del circuito, el voltaje en paralelo se distribuye de acuerdo al voltaje proporcionado por la fuente, como en instrumentación se habla de corriente estándar de 4 a 20 mA y esta es constante, lo ideal es conectar todos los instrumentos en serie, además los sensores no generan altos voltajes, generan muy bajos voltajes por el orden de los milivolts a veces hasta por el orden de los microvolts, el transmisor procesa la información y por eso el establece la conexión estándar de corriente 4-20 mA además se hace por seguridad en la medida y en el instrumento.

La ecuación que comparte esta analogía es la siguiente;

A continuación, se mostraran los diagramas de conexión a dos hilos, los diagramas de instrumentación y procesos y los aptos para calibrar instrumentos

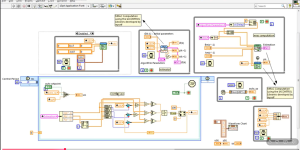

DIAGRAMAS DE PROCESOS E INSTRUMENTACIÓN

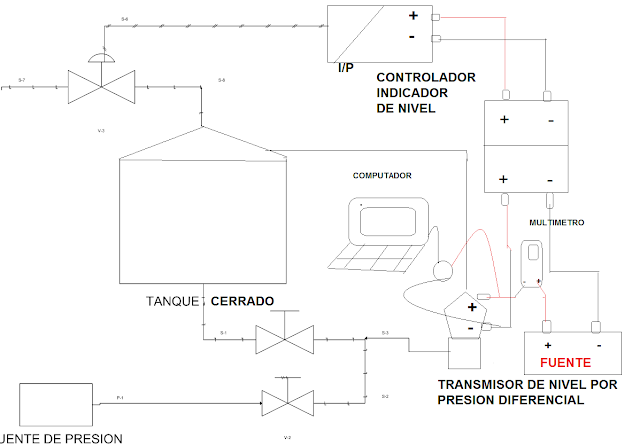

FIG N° 2 MEDICIÓN DE NIVEL POR PRESIÓN DIFERENCIAL EN TANQUE CERRADO

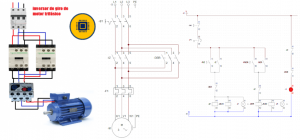

DIAGRAMAS DE CONEXIÓN A DOS HILOS

FIGURA N° 3 DIAGRAMA DE CONEXIÓN A DOS HILOS PARA EL TANQUE CERRADO

DIAGRAMAS DE CALIBRACIÓN PARA LOS INSTRUMENTOS

FIGURA N 4 CALIBRACION EN EL PROCESO TANQUE CERRADO

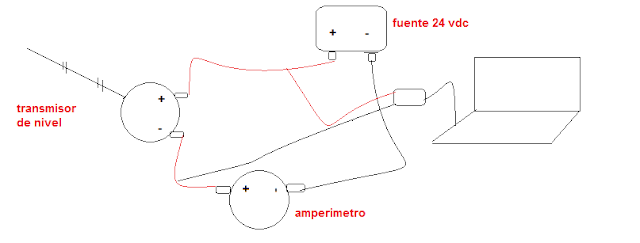

FIGURA N 5 CALIBRACIÓN DE UN TRANSMISOR DE NIVEL POR PRESIÓN DIFERENCIAL

FIGURA N 6 CALIBRACION DE UN CONTROLADOR EN MODO INDICADOR Y OTRO CONTROLADOR EN MODO GENERADOR DE CORRIENTE

El sistema de control de nivel por presión diferencial se conforma de la siguiente forma.

TRANSMISOR DE NIVEL PRESIÓN DIFERENCIAL: toma dos presiones, la de las cámaras de alta y baja, las censa y con base a esto las envía al transmisor el cual tiene integrado en su interior, acondicionadores y una electrónica suficiente para procesar y darle un tratamiento electrónico a dicha variable física.

FUENTE DE VOLTAJE: proporciona potencial eléctrico a todos los elementos del proceso conectados en forma serial.

CONTROLADOR, INDICADOR DE NIVEL POR PRESIÓN DIFERENCIAL: toma las variables provenientes del sensor, para convertirlas en unidades de ingeniería o porcentaje, por lo general se expresa en porcentaje.

CONVERSOR I/P: toma señales eléctricas provenientes del sensor, y las convierte en señales neumáticas estándar, de 3 a 15 psi.

VÁLVULA DE CONTROL: es el actuador del sistema, realiza todas las operaciones de control y se encarga de que la puesta en funcionamiento del sistema sea la que esta acorde con el lazo de control.

INSTRUMENTACIÓN INDUSTRIAL: COMO CONECTAR TRANSMISORES Y CONTROLADORES

RESULTADOS OBTENIDOS

Primeramente, se hizo la conexión eléctrica el controlador y el multímetro, se obtuvieron las mediciones en orden de ascenso y descenso, estos fueron los resultados.

Podemos visualizar en la primera tabla que las lecturas obtenidas al momento de efectuar la medición son similares tanto en subida como en bajada, lo cual se puede deducir que hay un error porcentual muy bajo con respecto a las medidas.

GRÁFICA 1: OBTENCIÓN DE LA LECTURA EN ASCENSO Y DESCENSO, A REAL SE DETERMINA COMO LA CORRIENTE REAL DE LA SALIDA DEL CONTROLADOR

Los siguientes cálculos corresponden a la obtención del valor de la corriente teórica mostrada en la tabla N°1

La tabla n° 2 corresponde a la conexión en simultaneidad de los dos controladores obteniendo la corriente de entrada y el controlador N°1 actuando como un generador de señales, estos fueron los resultados obtenidos.

TABLA N°2 RESULTADOS OBTENIDOS DE LAS MEDICIONES DE CORRIENTE CUANDO LOS CONTROLADORES SE CONECTAN SIMULTANEAMENTE.

GRÁFICA N 2: OBTENCIÓN DE RESPUESTA EN SALIDA DEL CONTROLADOR 1 CON RESPECTO AL CONTROLADOR 2.

TABLA N° 3 SEGUNDA EFECTUACION DE LA MEDICION DE CORRIENTE CONECTANDO LOS CONTROLADORES EN SIMULTANEIDAD.

Para el tanque cerrado, se efectuaron mediciones de presión de 0 a 30 PSI con medición de corrientes de 0 a 30 psi, se tomaron unas resoluciones de medición específicas y con base a estas se obtuvieron los resultados de la corriente, de igual forma se colocó un registrador el cual obtuvo una señal de salida similar a la que se muestra a continuación en la tabla

TABLA N° 4 OBTENCIÓN DE VALORES DE CORRIENTES ASCENDENTES Y DESCENDENTES LLEVANDO LA PRESIÓN DE 0 A 30 PSI EN TANQUE CERRADO.

GRÁFICA 3, OBTENCIÓN DE UNA GRÁFICA ESCALONADA DE PRESIÓN VS CORRIENTE ELÉCTRICA

Para obtener una relación correcta de corriente vs presión se realizaron los siguientes cálculos basados en un modelo lineal.

A continuación se muestran los cálculos que ayudaron a determinar los resultados de la tabla N° 5 que corresponde al acta del conversor de corriente a presión

Finalmente se terminó de realizar la segunda prueba al conversor I/P. estos fueron los resultados.

CONCLUSIONES

ü la medición de nivel en un tanque cerrado, se da de la siguiente forma, se tiene inicialmente el tanque presurizado lo que quiere decir que posee una presión interna la cual no corresponde a la atmosférica, luego se tiene la presión del fluido y finalmente se tiene una distancia especifica de la reserva al tubo, esa presión va a la cámara de baja. Se tiene otro tipo de presión, correspondiente a la presión de la pierna, esta puede ser húmeda o seca dependiendo del proceso el cual se esté controlando. Cada vez que hay diferencia de presiones, se obtiene un parámetro de presión el cual a través de un controlador indicador podemos determinar a que porcentaje de nivel se encuentra el tanque

ü transmisores y controladores se deben calibrar, pero también se deben ajustar, para evitar errores en la medición, y determinar si el instrumento no posee medidas erróneas, calibrar no es lo mismo que ajustar, ya que calibrar es tomar muestras de valores tomando como referencia al instrumento patrón y basado en esos resultados podremos determinar como se encuentra el instrumento, ajustar es operar en forma manual el instrumento y determinar mediante los análisis matemáticos y los procedimientos de ajuste de variables, un error ya sea estático o dinámico.

ü El registro de información nos determina la forma como realiza la acción de control el sistema, nos ayuda a determinar cómo es su reacción en el proceso ante posibles perturbaciones y como logra la estabilización una vez este es manipulado.

CIBERGRAFIA

ü El ABC de la instrumentación en el control de procesos industriales Gilberto Enriquez Halper Limusa 2000 (PROCESOS CONTROLADOS DE PRESION)

http://es.scribd.com/doc/32794984/acta-de-calibracion EJEMPLOS DE ACTAS DE CALIBRACIÓN.

visita nuestros contenidos relacionados con máquinas eléctricas.

visita nuestros contenidos relacionados con PLC

visita nuestros contenidos relacionados con mediciones e instrumentación.

INSTRUMENTACIÓN INDUSTRIAL: COMO CONECTAR TRANSMISORES Y CONTROLADORES

CONTENIDOS MÁS RELEVANTES.