Qué es un sensor de presión?

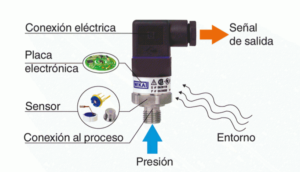

Un sensor de presión es un dispositivo que consta de un elemento que detecta la presión, determinando la presión real aplicada al sensor mediante diferentes principios de funcionamiento, y otros componentes que convierten esta información en una señal de salida. La presión es la fuerza que un líquido o gas ejerce sobre una superficie, generalmente medida en unidades de fuerza por unidad de superficie. Las unidades comunes para medir presión son el pascal (Pa), el bar (bar), el N/mm² y la psi (libras por pulgada cuadrada). El sensor mide una magnitud física, como temperatura, longitud, fuerza o presión, y la convierte en una señal, que suele ser eléctrica pero también puede ser óptica.

Un sensor de presión es un dispositivo que consta de un elemento que detecta la presión, determinando la presión real aplicada al sensor mediante diferentes principios de funcionamiento, y otros componentes que convierten esta información en una señal de salida. La presión es la fuerza que un líquido o gas ejerce sobre una superficie, generalmente medida en unidades de fuerza por unidad de superficie. Las unidades comunes para medir presión son el pascal (Pa), el bar (bar), el N/mm² y la psi (libras por pulgada cuadrada). El sensor mide una magnitud física, como temperatura, longitud, fuerza o presión, y la convierte en una señal, que suele ser eléctrica pero también puede ser óptica.

Para que se usa y por que es importante un sensor de presión

Un sensor de presión se emplea para optimizar el uso de ciertas máquinas, específicamente para evaluar los niveles de presión ejercidos sobre un componente particular. En algunos casos, para garantizar el buen funcionamiento de un instrumento específico, se requiere un nivel de presión determinado. El sensor de presión permite monitorear estos niveles, evitando daños, eventos inesperados y retrasos en la producción, y mejorando el desempeño del trabajo diario.

Es importante destacar que en ciertos casos no se puede exceder un nivel de presión específico durante el uso de una máquina. Con el sensor adecuado, se puede saber en tiempo real si se ha superado el límite permitido, lo que permite intervenir manualmente y de manera oportuna para evitar posibles daños al instrumento.

Finalmente, es crucial tener en cuenta que un sensor de presión también ayuda a identificar cuando la maquinaria no está siendo utilizada correctamente. Puede indicar que se necesita una presión diferente a la detectada. Gracias al sensor, es posible intervenir y optimizar completamente la funcionalidad de los equipos en uso.

Principios de funcionamiento de los sensores de presión

Los sensores de presión emplean diversas tecnologías para ofrecer resultados precisos. A continuación, se describen algunas de estas tecnologías.

Los sensores de presión basados en galgas extensométricas cuentan con un elemento que detecta la presión al que se adhieren galgas extensométricas metálicas o en el que se aplican galgas de película estrecha mediante pulverización. Este elemento de medición puede ser una membrana o, en el caso de cuerpos de medición con galgas de lámina metálica, también puede ser un elemento tubular. Las principales ventajas del diseño tubular monolítico son su mayor rigidez y su capacidad para medir presiones muy altas (hasta 15,000 bar). La conexión eléctrica se realiza generalmente a través de un puente de Wheatstone, que proporciona una buena amplificación de la señal y resultados de medición precisos y constantes.

Los sensores de presión capacitivos utilizan una cavidad de presión y una membrana para formar un condensador variable. La membrana se deforma cuando se aplica presión, lo que reduce la capacidad de manera proporcional. Este cambio en la capacidad se mide eléctricamente y se correlaciona con la presión aplicada. Este tipo de sensores está limitado a presiones bajas, hasta aproximadamente 40 bar.

Los sensores de presión piezorresistivos constan de una membrana (principalmente de silicio) con galgas extensométricas integradas que detectan la deformación causada por la presión aplicada. Estas galgas extensométricas suelen configurarse en un puente de Wheatstone para reducir la sensibilidad y aumentar la potencia de salida. Debido al material utilizado, pueden emplearse hasta presiones de alrededor de 1000 bar.

A diferencia de las tecnologías mencionadas anteriormente, que se basan en la deflexión de un cuerpo de medición, los sensores de presión resonantes utilizan cambios en la frecuencia de resonancia de un mecanismo de detección para medir el esfuerzo provocado por la presión aplicada. Dependiendo del diseño de estos sensores, el elemento resonante puede estar expuesto al medio. En tal caso, la frecuencia de resonancia depende de la densidad del medio. En algunos casos, estos sensores son sensibles a los impactos y las vibraciones.

Otros sensores de presión, que tampoco emplean un cuerpo de medición, son los sensores térmicos o de ionización, que miden la presión aplicada a partir de cambios en la conductividad térmica como resultado de cambios en la densidad de un flujo de partículas cargadas.

Tipos de medidas de presión

Los sensores de presión se pueden clasificar en función de varias propiedades: el rango de presión que miden, el rango de temperatura de funcionamiento o el tipo de presión que miden.

Las principales categorías de presión son absoluta, manométrica, relativa normalizada y diferencial.

- Sensores de presión absoluta: Miden la presión en relación con una cámara de referencia cercana al vacío.

- Sensores de presión manométrica (o relativa): Miden la presión en relación con la presión atmosférica presente en ese momento.

- Sensores de presión relativa normalizada (o de referencia constante): Funcionan de manera similar a los sensores de presión relativa, pero miden la presión en relación con una presión fija, en lugar de la presión atmosférica.

- Sensores de presión diferencial: Determinan la diferencia entre dos presiones, lo que permite medir caídas de presión, niveles de fluidos y caudales.

La ventaja principal de un sensor de presión absoluta es que siempre mide en relación con la misma presión de referencia (el vacío), por lo que no se ve afectado por cambios en la presión atmosférica y los cambios de temperatura tienen un menor impacto en su funcionamiento.

Tipos de sensores de presión

Los sensores de presión se pueden clasificar según el método que utilizan para detectar cambios de presión, observando y midiendo diversas reacciones físicas. Algunos de los tipos más comunes son:

- Galgas extensométricas La deformación se refiere a la expansión o contracción proporcional de materiales cuando se aplica fuerza. Los medidores de tensión utilizan estos cambios tangibles en las dimensiones del resorte para medir la presión. Estos sensores tienen un elemento de resorte que se deforma bajo fuerza, variando su resistencia eléctrica proporcionalmente. Los cambios de presión provocan fluctuaciones en la resistencia y el voltaje, que se interpretan como señales eléctricas. Estas señales se calibran en lecturas de presión equivalentes. Los sensores de galgas extensométricas son ideales para monitoreo a largo plazo y son los más utilizados debido a su disponibilidad y versatilidad.

- Piezoeléctricos Los sensores piezoeléctricos operan utilizando el efecto piezoeléctrico, que genera una carga eléctrica en respuesta a cambios físicos en el material. Este efecto es notable en ciertos materiales y la carga creada es proporcional a la fuerza aplicada. El sensor mide y calibra los cambios en la carga, mostrando una medición de presión correspondiente. Los sensores piezoeléctricos son pequeños y adecuados para espacios limitados, permitiendo altas frecuencias en la toma de datos, lo cual es ventajoso para mediciones dinámicas.

- Capacitivos Los condensadores, que almacenan carga eléctrica, operan con dos conductores separados por un espacio. Los sensores miden la capacitancia entre estas placas, la cual varía con la presión circundante. Estos sensores son útiles en motores a reacción, neumáticos y otras aplicaciones. Su diseño mecánico simple les permite soportar ambientes hostiles.

- Manómetros Los manómetros, los primeros dispositivos para medir presión, utilizan un tubo lleno de líquido que se desplaza por diferencias de presión. Aunque son útiles para calibrar otros equipos y son comunes en laboratorios, no son adecuados para la detección de presión dinámica debido a su respuesta lenta y rango limitado.

- Sensores de presión de vacío A diferencia de otros métodos mecánicos, los sensores de presión de vacío observan los efectos sobre las propiedades de los materiales. El sensor Pirani, por ejemplo, mide la resistencia de un filamento calentado dentro de una cámara de medición, que cambia con la presión de vacío circundante, permitiendo una medida indirecta de la presión.

- Tubo de bourdon Este dispositivo mecánico utiliza movimientos físicos para medir la presión. Un tubo en forma de C se deforma bajo presión, moviendo un puntero en un dial calibrado para mostrar la lectura de presión. Los tubos de Bourdon son económicos, duraderos y precisos para aplicaciones de alta presión, aunque no son adecuados para presiones bajas que requieren medidas precisas debido a su susceptibilidad a golpes y vibraciones.

- Barómetro aneroide Este dispositivo mecánico mide la presión con un cilindro de metal hermético que se comprime y expande según la presión circundante. Las diferencias se miden y se acoplan a un dial que muestra la lectura de presión. Los barómetros aneroides se utilizan para medir la presión atmosférica y son comunes en aviones, también permitiendo la medición de altitud basada en cambios de presión barométrica.

Partes de un sensor de presión

Clasificación

Los sensores de presión se pueden clasificar según:

- Tecnología de medición:

- Mecánicos: Utilizan componentes mecánicos (tubos de Bourdon, diafragmas, etc.).

- Electrónicos: Usan materiales piezorresistivos, piezoeléctricos, capacitivos, etc.

- Rango de presión: Alta, media o baja presión.

- Medio de aplicación: Gases, líquidos, corrosivos, etc.

Características

- Rango de medición: El rango de presiones que puede medir el sensor.

- Precisión: La exactitud con la que el sensor mide la presión.

- Estabilidad: La capacidad del sensor de mantener su precisión a lo largo del tiempo.

- Linealidad: La medida en que la salida del sensor es lineal con respecto a la presión aplicada.

- Sensibilidad: La cantidad de cambio en la salida del sensor por unidad de cambio en la presión aplicada.

Te puede interesar…

Usos y aplicaciones comunes de sensores de presión disponibles en el mercado

Presión de tubería o manguera hidráulica

Los sistemas hidráulicos y de tuberías pueden operar a presiones muy altas. Por ejemplo, las tuberías de gas natural suelen funcionar entre 200 y 1500 psi. Otro caso son las mangueras hidráulicas trenzadas, que pueden soportar presiones de trabajo típicas de hasta 6000 psi. Los sensores de presión son cruciales para asegurar que estos sistemas operen por debajo de sus límites, manteniendo un margen de seguridad adecuado.

Normas de conjuntos de transmisores electrónicos

Monitorear las lecturas de presión en toda una instalación garantiza el cumplimiento de los estándares, no solo de producción sino también de seguridad. Los transmisores electrónicos permiten enviar datos desde ubicaciones remotas dentro de una instalación, facilitando el control y aseguramiento de la calidad.

Presión de vacío baja a alta

La tecnología de vacío es fundamental para muchos procesos industriales y científicos avanzados, como la producción de moldes compuestos, el procesamiento de semiconductores, la fabricación de instrumentos de vuelo y varias aplicaciones médicas. Estos procesos requieren sensores de presión especializados capaces de medir presiones de vacío hasta más de 10000 psi.

Aplicaciones de conservación de energía

Las primeras aplicaciones de sensores de presión estaban relacionadas con el medio ambiente, especialmente en la predicción del tiempo. Hoy en día, estas aplicaciones se han ampliado para incluir la conservación de energía. Los sensores de presión también se utilizan en pruebas de emisiones, dispositivos de control de contaminación y sistemas de gestión del viento.

Aplicaciones en la industria tecnológica

El auge de los equipos de alta tecnología ha impulsado la fabricación de alta precisión. Las mediciones precisas son esenciales para seguir el ritmo de los procesos de producción mejorados continuamente. Se necesitan sensores de presión que permitan mediciones más sensibles para aplicaciones como el flujo de aire, salas limpias, sistemas láser y más.

Aplicaciones en la fabricación

Los procesos de fabricación implican la manipulación de fluidos, como en los sistemas hidráulicos y neumáticos. Los sensores de presión son esenciales para detectar cualquier anomalía en estos sistemas, monitoreando continuamente la presencia de fugas, problemas de compresión y cualquier indicio de fallos potenciales.